Großdemonstrator: Parabolrinnen aus Dyckerhoff NANODUR

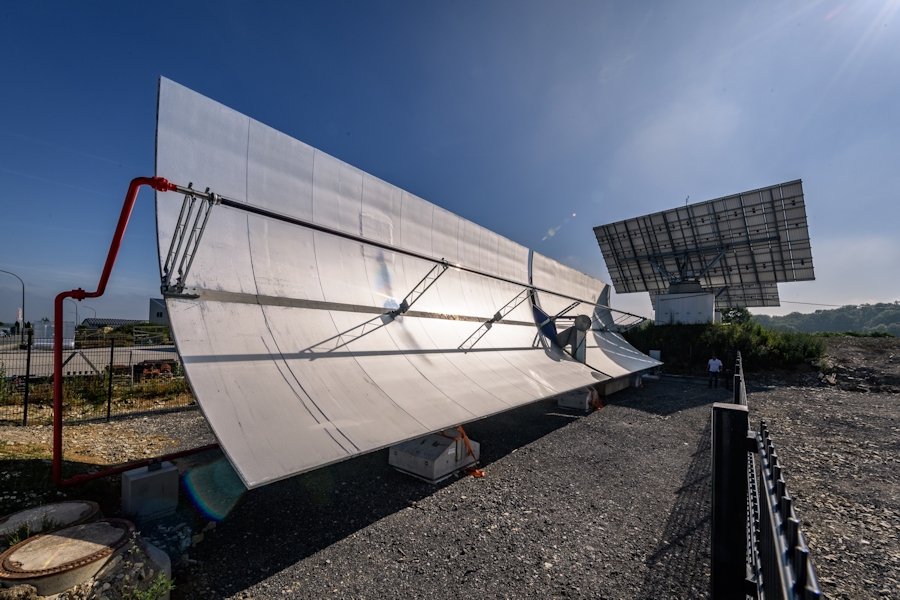

Parabolrinnen werden in solarthermischen Kraftwerken zur Energiegewinnung durch Sonnenstrahlenkonzentration genutzt.

Meist werden die Kollektoren als Stahlfachwerke ausgeführt. Zu Forschungszwecken entwickelte nun ein interdisziplinäres Konsortium aus Vertretern der Wirtschaft und Wissenschaft unter der Führung des Deutschen Zentrums für Luft- und Raumfahrt einen Großdemonstrator aus Hochleistungsbeton auf Basis von Dyckerhoff NANODUR.

Im Rahmen des von der Deutschen Forschungsgemeinschaft (DFG) geförderten Schwerpunktprogramms 1542 „Leicht Bauen mit Beton“ wurde bereits ein erster Demonstrator von der Ruhr-Universität Bochum sowie der Technischen Universität Kaiserslautern entwickelt (Bild 1). Dabei sind anstelle von Stahlkonstruktionen alternative Tragstrukturen für Parabolrinnenkollektoren konzipiert worden. Bei möglichst geringem Materialeinsatz und Herstellkosten sollten eine hohe Formbeständigkeit und Dauerhaftigkeit erzielt werden. Der aus dem Premiumzement Dyckerhoff NANODUR herstellbare Ultrahochleistungsbeton (UHPC) erfüllt diese Eigenschaften. Deshalb beteiligte sich Dyckerhoff als assoziierter Partner an dem Forschungsvorhaben und stellte Material und entsprechende Beratung zur Verfügung.

Im Rahmen des 6. Energieforschungsprogramms der Bundesregierung, gefördert durch das Bundesministerium für Wirtschaft und Energie, erfolgte im interdisziplinären Forschungsprojekt „ConSol – Concrete Solar Collector“ die Entwicklung eines optimierten Parabolrinnen-Prototypen im Originalmaßstab. Neben den Industriepartnern Solarlite CSP Technology GmbH, Pfeifer Seil- und Hebetechnik GmbH, Stanecker Betonfertigteilwerk GmbH sowie ALMECO GmbH bestand das Projektteam noch aus wissenschaftlichen Vertretern der Ruhr-Universität Bochum, der Technischen Universität Kaiserslautern und des Deutschen Zentrums für Luft- und Raumfahrt.

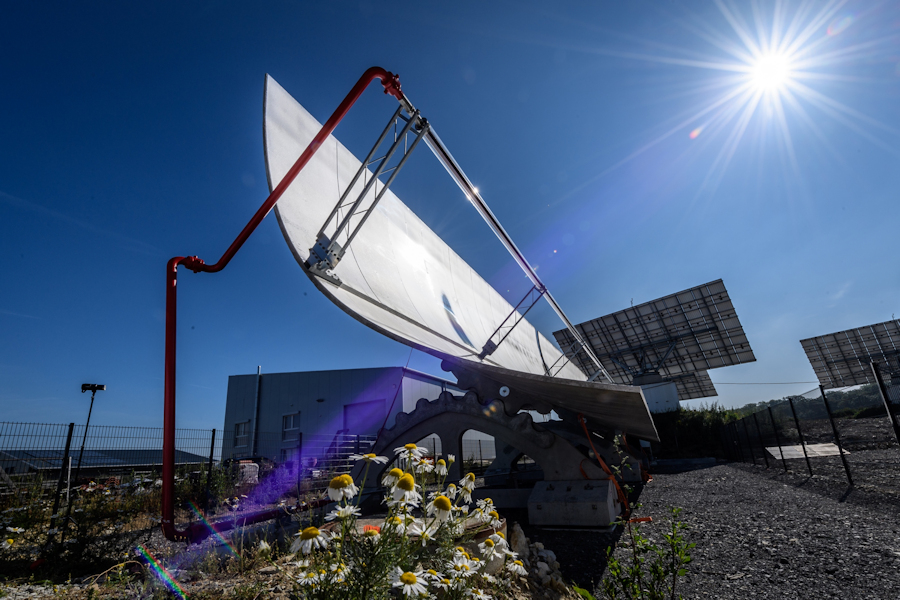

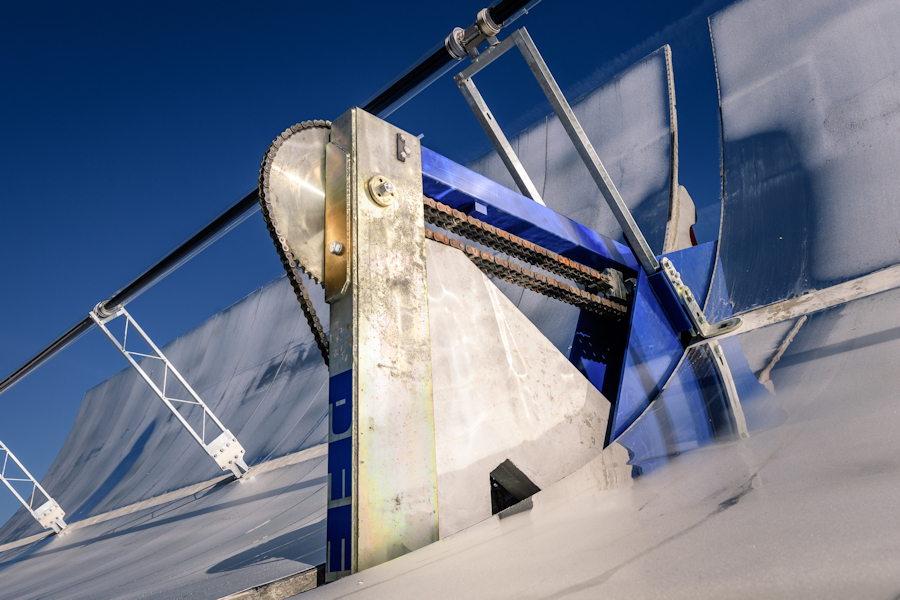

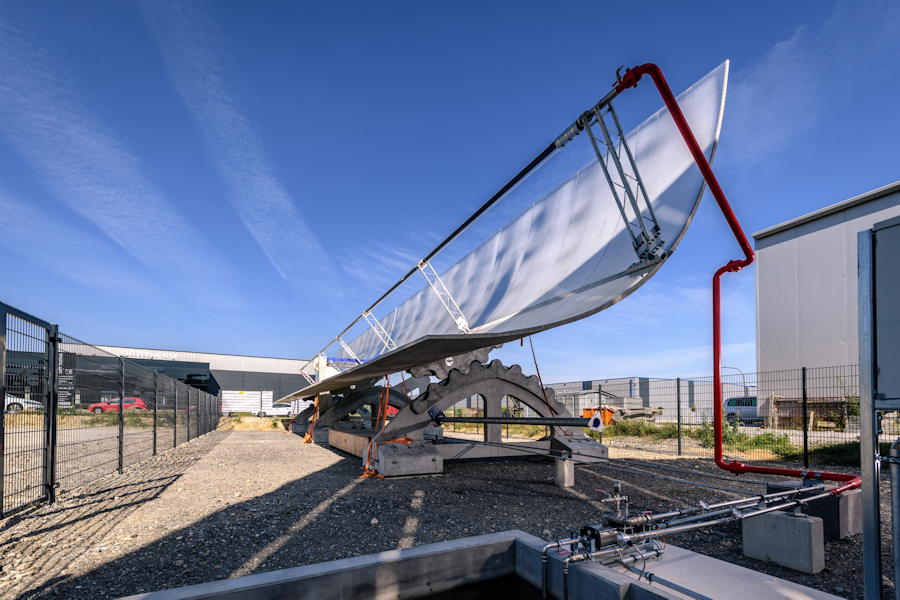

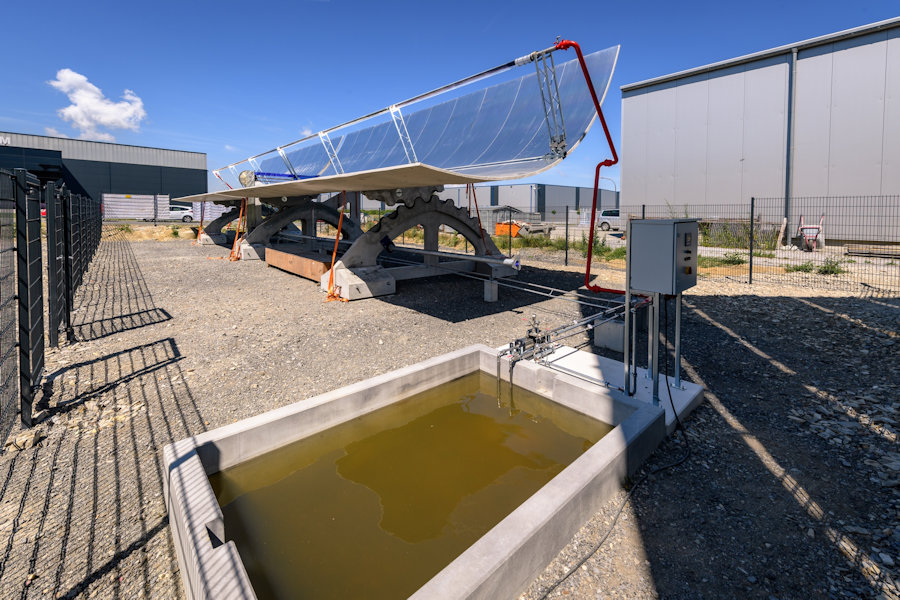

Im Betonfertigteilwerk Stanecker in Borchen fand die nicht alltägliche Herstellung von zwei Parabolrinnen mit je 12 m Länge und 6 m Breite (Bild 2) statt. Die auf Basis von Dyckerhoff NANODUR gefertigten Schalen sind, berechnet durch die Ruhr-Universität Bochum, mit 3,5 cm am Rand und 5,5 cm am Parabelscheitel extrem dünn. Das stellte das Team vor echte Herausforderungen bei der Schalung sowie den konzentrierten PFEIFER-Lasteinleitungspunkten. Besonders vor dem Drehen der leichten aber doch tonnenschweren Schalenelemente hatten die Praktiker im Vorfeld einige Bedenken, aber durch Anwendungen einer speziellen Drehschubkarre konnten die Schalen professionell und einfach gewendet werden. Auch die Auflager und die Mechanik in Form von Zahnrad sowie Sicheln zur Sonnennachverfolgung, erdacht an der Technischen Universität Kaiserslautern, wurden mit UHPC auf Basis von NANODUR hergestellt (Bild 3). Aufgrund der dünnen und leichten Schale reichten bereits 180 Watt für den PFEIFER-Antrieb zur Nachführung. Als Reflektoren dienen aufgeklebte Spiegelbleche aus Aluminium der Firma Almeco. Die einfallende Sonnenstrahlung wird durch entsprechende Ausrichtung der Parabolrinne mit Hilfe einer Software und Steuerung von Solarlite auf ein Absorberrohr fokussiert, um ein darin fließendes Wärmeträgermedium zu erhitzen. Zur Anlage gehört auch ein 6 m³ großes Wasserbecken, dessen Inhalt zu Testzwecken durch die Anlage erwärmt wird.

Um eine maximale Energiegewinnung zu erreichen, müssen die Spiegelelemente genau auf das Absorberrohr fokussieren. Daraus ergibt sich die hohe Bedeutung von geringen Verformungen, die bei massivem UHPC niedriger als bei Stahlkonstruktionen sind. In der Praxis werden Parabolrinnenkraftwerke nur in sehr sonnigen Regionen wie Südspanien oder Nordafrika wirtschaftlich betrieben. Daraus ergibt sich ein weiterer Pluspunkt von Hochleistungsbeton: Die in Wüsten- bzw. Küstengebieten oft vorherrschenden korrosiven Umgebungsbedingungen mit teilweise salzhaltigen Böden können die Dauerhaftigkeit einer Stahlstruktur verringern.

Dyckerhoff NANODUR ist ein Premiumzement der neuesten Generation, bei dem die Mikrodur-Technologie durch Einsatz nanostrukturierter synthetischer Kieselsäuren weiterentwickelt wurde. Der Zement NANODUR (59%) wird vorgemischt mit Quarzfeinsand (41%) als NANODUR Compound 5941 geliefert und ermöglicht so die einfache Herstellung von UHPC in konventionellen Betonmischanlagen unter Verwendung von üblicher Gesteinskörnung.

(Foto 1: TU Kaiserslautern; Fotos 2-10: Dyckerhoff / Christoph Mertens)